钛在新能源领域的应用:新能源的“钛”骨铮铮,驱动能源变革的

钛在新能源领域的应用

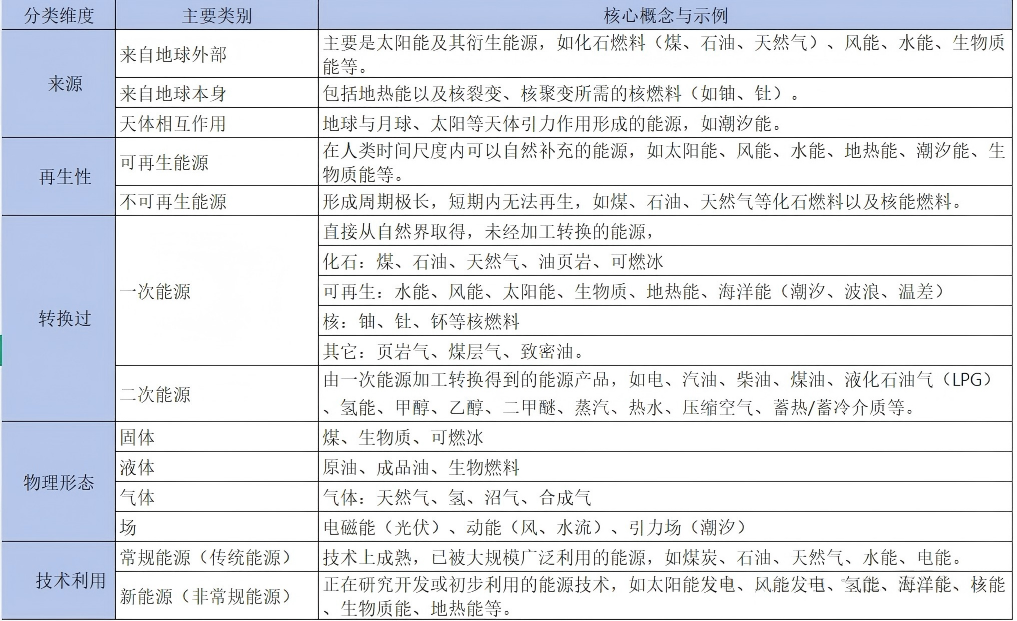

能源是自然界中能为人类提供某种形式能量的物质资源。包含煤炭、原油、天然气、煤层气、水能、核能、风能、太阳能、地热能、生物质能等一次能源和电力、热力、成品油等二次能源,以及其他新能源和可再生能源。

能源是人类赖以生存和发展的重要物质基础,而新能源是我国能源转型的主力军,发展新能源,是改善能源结构、保障能源安全、推进生态文明建设的重要任务,可以解决传统能源危机与环境问题,同时保障能源安全、推动技术升级,为未来社会可持续发展提供动力支撑。

在全球能源转型的浪潮中,新能源产业正面临一场关于材料的“硬核考验”,比如锂电池需要抵御电解液腐蚀的长寿部件,氢能储运要突破高压与耐氢脆的双重极限,光伏风电则渴求在户外极端环境中屹立数十年的结构材料。

但金属钢太重,铝太软,铜不耐蚀,碳纤维太贵,因此在这场对材料性能的严苛筛选中,钛以其轻如铝、强如钢、耐腐蚀性超越绝大多数金属的独特优势登场。从氢燃料电池的“心脏”到0.1毫米钛箔的“点氢成金”,从储能设备的革新到太阳能电站的耐久支撑,钛以“绿色引擎”的身份,在新能源领域开启新的传奇,为新能源技术从实验室走向规模化应用架起了关键桥梁。

钛金属的能源“基因”

钛作为新能源材料的核心优势,在于其耐蚀、轻质、高强度、稳定的特性组合,能精准解决新能源装备在复杂工况下的寿命、安全与效率痛点,是新能源多赛道不可替代的关键材料。

耐腐蚀性

耐腐蚀性是钛在新能源领域最核心的优势,直接决定核心部件的服役周期和安全性。抗化学腐蚀方面,能耐受锂电池电解液(锂盐、有机溶剂)、氢能系统(高纯度氢)的侵蚀,表面形成的致密氧化膜可阻止材料溶解或化学反应,避免污染系统或导致部件失效。抗环境腐蚀方面,在光伏户外(风沙、雨水)、海洋风电(盐雾、海水)等场景中,钛无需额外防腐处理,即可抵御潮湿、盐分侵蚀,大幅降低后期维护成本。

轻量化和高强度

轻量化和高强度,可以平衡新能源装备对“减重节能”和“结构安全”的双重需求。钛密度4.5 g/cm³,为钢的60%,但比强度(σb/ρ)≥200 kN·m/kg,是铝合金的1.8倍,用其制造锂电池壳、储氢罐、光伏边框,可显著降低装备自重,减少能耗,提升续航能力,降本提效。而钛合金抗拉强度与钢接近,甚至在部分高温工况(如燃料电池运行)下强度更优,能承受氢能高压储氢罐(35-70MPa)、风电设备振动等严苛条件,避免结构变形或破裂,保障系统运行安全。

化学与高温稳定性

化学与高温稳定性的优势,让钛成为新能源高要求场景中不可替代的材料选择。钛不与氢气、锂电池正负极材料发生反应,可直接接触核心物质,无需额外涂层隔离,简化部件结构,同时规避涂层脱落的安全风险。而常规钛合金能在500℃下仍保持高强度,抗蠕变性能优异。在燃料电池工作(80-100℃)、储能电站散热等高温场景下,钛能保持结构稳定,不发生性能衰减或老化,延长核心部件(如双极板、散热结构)的使用寿命。

钛在新能源领域的应用

钛作为新能源领域的高性能关键材料,核心应用聚焦于氢能、燃料电池、太阳能/光伏三大赛道,覆盖“发电-储电-用电”全链条,并呈现“材料-部件-系统”多层级渗透格局。

钛在氢能领域的应用

氢能是氢发生化学反应所释放的能量,具有无碳排无污染、热值高、安全性好(氢气在泄露后极易扩散,爆炸下限浓度高于汽油和天然气)、应用场景多等优点,被誉为“21世纪的终极能源”。而在氢能产业中从制氢、储运到燃料电池发电,每一环都对材料提出了极致要求。

制氢环节,PEM电解水制氢,

PEM电解槽双极板及扩散层材料。

钛材凭借低密度、优异的耐蚀性、低初始电阻率和良好的机械强度,成为PEM电解槽双极板的最佳材料。电解槽中约70%的成本来自钛部件,具体应用包括双极板及扩散层。

PEM 电解槽中阳极的电位过高,燃料电池常用的石墨板或者不锈钢制金属板容易被腐蚀降解。使用钛材料可以很好的避免金属腐蚀导致的离子浸出,预防催化剂的活化电位收到毒害。钛双极板在PEM电解槽中承担着结构支撑、电流传导和反应物传输等多重功能,对氢燃料电池的促进作用显著,与石墨双极板相比,钛双极板能减轻电堆重量,提升储能续航能力,在车载使用中抗震能力更强,也更稳定。

多孔性钛材料作为PEM电解水制氢装备的阳极扩散层基体,在酸性高电位环境下表现出优异的稳定性。西部材料“三峰结构”复合气体扩散层,将钛粉末与纤维毡完美结合,既解决了传统材料“强度高则孔隙率低、传质效率高则易变形”的矛盾,又让电堆电流密度显著提升,使西部材料成为业内唯一能批量供应大尺寸微孔扩散层的企业。

十五五”期间,双极板产能规模计划达到1000万片,气体扩散层产能规模预计达到5万平方米,钛前景广阔。

储氢环节,主要应用为钛铁系储氢合金、

钛基储氢材料和高压罐。

储运环节,Ti-V-Cr系合金构建的固态储氢系统在丰田Mirai车型上实现700bar储氢密度5.7wt%,储罐重量较传统钢瓶减轻60%。

储氢合金:有Ti-Fe(钛铁)、Ti-Ni(钛镍)、Ti-Cr(钛铬)、Ti-Mn(钛锰)、Ti-Zr(钛锆)、Ti-V(钛钒)等储氢合金。钛铁系储氢合金是主要的储氢材料之一,钛铁锰储氢合金重量储氢密度1.8 wt%,工作温度20–80℃,放氢压力0.3–0.6 MPa,无需深冷或70 MPa高压,能在常温常压下实现氢的吸收与释放,可用于制造储氢容器,具有储氢密度高、安全低压运行、循环寿命长等优势。储氢密度高,传统钛铁合金可达1.8-2.0wt%,较稀土系材料提升30%,原材料成本低于稀土系储氢合金;安全低压运行,工作压力仅需1-5MPa,远低于70MPa高压气瓶,相比高压气态储氢罐,钛系储氢合金通过化学反应储氢,不会发生爆炸风险,且氢气纯度可达99.999%以上。循环寿命长,抗粉化能力优异,反复充放25000次后性能仍稳定。

新型二维钛基储氢材料:如中国科学院力学研究所开发的Ti-decorated Irida-Graphene,储氢性能高达7.7wt%,每个钛原子能够稳定吸附5个氢分子,且在253℃下即可释放氢气,具备出色的稳定性和安全性,为后续固态车载储氢提供路线。中电工研(徐州)氢能源科技有限公司自主研发的全球首个48000标准立方米钛系固态储氢撬块,采用纳米多孔钛基材料,通过物理吸附实现氢气存储,储氢密度较传统方式提升40%,可在-40℃至80℃温度区间稳定运行,压力耐受范围覆盖12-35MPa,并首次实现规模化应用。

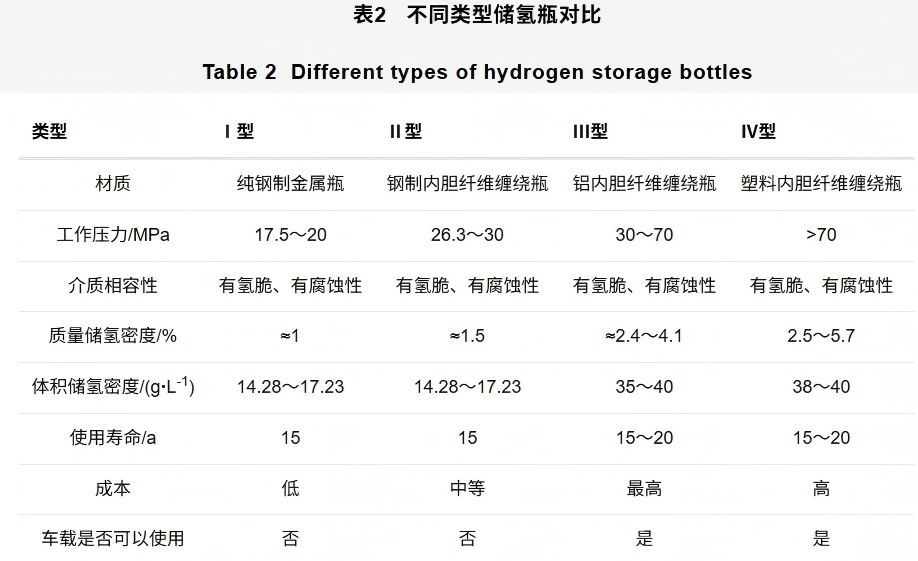

储氢高压罐:高压储氢瓶储氢是目前技术成熟度最高的储氢方式,也是全球范围内最常用、应用场景最丰富的储氢技术。目前钛高压罐应用较少,钛合金具有良好的吸氢性能和较高强度,用于制造高压储氢罐,能够在相对较低压力下储存大量氢气,且安全性较好,有效避免氢气泄漏等安全隐患。西部材料研发的高压储氢瓶用钛合金能扛70MPa高压,重量比钢瓶轻40%。

用氢环节,氢燃料电池双极板、和氢燃料电池电堆

在氢燃料电池中,钛双极板相比石墨和不锈钢材料具有显著优势。钛双极板密度4.5 g/cm³,仅为石墨的1/4,电堆质量减轻30–40%,抗震性能提高3倍;镀Pt涂层后腐蚀电流<1 μA/cm²,寿命≥5 000 h,功率密度可达3 kW/L,具有质量轻、比强度高、耐蚀性好、服役寿命长等特点,从电堆全寿命周期和后期保养维护成本看,性价比更高。

氢燃料电池电堆是由多个燃料电池单体通过串联方式层叠而成的复合结构。钛在氢燃料电池电堆中主要作为双极板材料,双极板在电堆中承担收集和传导电流、排出反应生成的水和热、阻隔燃料气体、提供结构支撑等。

氢燃料电池的核心部件双极板,相同电堆用钛双极板,无人机载重能力提升30%,续航提升50%以上。西部材料针对质子交换膜(PEM)电解水制氢设备开发的冲压钛极板,用0.3-0.5毫米钛板替代传统2-3毫米厚的蚀刻钛板,材料成本直降约75%,在解决高质量钛基材和冲压工艺难题后,钛极板价格可降低90%以上,让核心部件价格“打一折”。通过开发0.1mm高延展率氢燃料电池金属双极板用钛箔带材,实现冲压深度提升至0.5毫米,氢气传输效率提高35%。

钛在储能电池领域的应用

储能产业作为能源转型的核心环节,储能系统则扮演着“稳定器”的关键角色,它能够在能源过剩时储存电能,在能源短缺时释放电能,有效平衡能源供需。而钛材料则为储能领域的“潜力新星”,具有巨大的应用潜力。

钛的密度约为4.51g/cm³,仅为钢铁的60%,却拥有与钢铁相当的强度,出色的强度与密度比,可减轻储能设备重量,实现设备轻量化,同时不影响结构强度,可作为大型储能电站支架、外壳。其表面在空气中或含氧介质中能迅速形成一层致密、附着力强且惰性大的氧化膜,这层“天然铠甲”赋予了钛材料卓越的耐腐蚀性,即便在恶劣的化学环境中也能长期稳定工作,并且氧化膜受损后还能自愈。此外,钛材料抗疲劳性能优异,能承受长时间高负荷工作,在低温环境下仍能维持稳定的力学性能,且具有良好的生物相容性。这些特性为其在储能领域的多元化应用奠定了坚实基础。

钛酸锂电池

在电池电极材料方面,钛酸锂作为锂离子电池负极材料优势显著。与传统石墨负极相比,钛酸锂具有稳定的三维晶体结构,充放电过程中结构几乎不变,即“零应变”特性,从根本上保障了电池的超高安全性,杜绝了起火、爆炸等隐患。利用“零应变”、不析锂、耐宽温(-40 ℃~60 ℃)的特性,做成快充、长寿命、高安全储能电池,循环寿命可达25 000次以上。格力钛新能源的钛酸锂电池依托介孔微球钛酸锂材料自晶化构建技术研发的纳米钛酸锂材料,突破了传统石墨负极二维层状结构局限。可实现6分钟快充放,能在-50℃至60℃的超宽温度范围正常工作,循环寿命超过30000次。

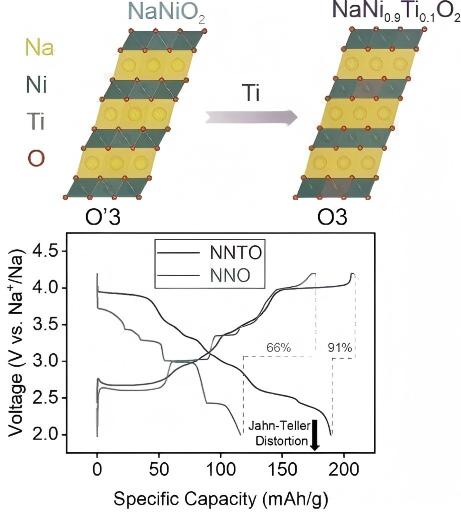

钠离子电池等新型电池体系

钠离子电池、钾离子电池、水系锌离子电池等新型电池体系的研究中,钛合金基纳米复合材料也展现出良好前景。松山湖材料实验室研究人员合成的阴极活性材料NaNi0.9Ti0.1O2,比容量达190 mAh/g,为高能量密度钠离子电池提供了潜在候选材料。

钛在太阳能与光伏领域的应用

1883年纽约发明家查尔斯·弗里茨(Charles Fritts)发明第一个太阳能电池,从硅基太阳能电池到化合物薄膜太阳能电池,再到新型太阳能电池,光伏技术已经发展到了第三代。为第三代太阳能电池的代表技术之一,钙钛矿电池因其效率提升速度快且潜力大而备受瞩目,也被视为太阳能电池领域的“规则改变者”。

光热发电领域,钛铜复合集热管在敦煌100MW光热电站创下580℃工作温度纪录,光热转换效率突破42%。光伏领域,钛镍形状记忆合金支架在迪拜太阳能公园实现自动追日功能,相比传统钢结构减重40%且零维护。在光伏制氢系统的电解槽中,钛可作为电极基材,抵御电解液腐蚀。

钛基太阳能电池

2025年日本研发出全球首款钛基太阳能电池,凭借钛与硒的创新组合,其功率潜力能达到传统硅电池的1000倍。它从材料选择上实现“换道超车”,摒弃硅,改用钛dioxide(二氧化钛)与硒组成光伏电池的核心层,凭借两者的独特特性,实现了功率的“量级飞跃”。标志着钛基材料正式进入太阳能应用的核心舞台,为太阳能发电的“高能化”打开了新大门。这场由钛元素引领的太阳能革命,不仅可能彻底改写清洁能源的格局,还将辐射航空航天、医疗、电子等多个行业。

太阳能电池基板与背板

钛卓越的耐腐蚀性确保了太阳能电池板的使用寿命。钛合金板作为太阳能电池的基板,具有良好的机械性能和稳定性。其高温稳定性和耐腐蚀性能够抵御恶劣环境的影响,并提供太阳能电池的结构支撑。同时,钛板钛合金板具备较低的导热性能,有助于提高太阳能电池的工作效率。钛板钛合金板作为太阳能电池的背板材料,提供背面的支撑和保护。良好的耐腐蚀性,能够抵御湿度、氧气和其他化学物质的侵蚀,保障太阳能电池的长期稳定运行。

光伏发电系统

钛主要用于光伏支架和部分组件边框,是提升系统寿命的关键材料。钛制的支架和框架可以在户外恶劣环境中保持良好的结构强度,延长光伏电站的使用寿命,降低维护成本。其轻质特性使得安装和维护更加便捷,较低的重量,能够提供足够的结构稳定性,保证太阳能电池板在不同环境下的正常工作。

光热转换领域

聚光太阳能热发电系统中,钛主要用于吸热器管道和高温传热部件,耐受极端温度的性能是其核心优势。光热界面蒸发技术,东北大学团队开发的λ-Ti₃O₅光热蒸发器,在全太阳光谱范围内呈现出96.4%的吸光率,在1个太阳光照条件下获得了高达6.09 kg/m²·h的水蒸发速率,创造了长时间工作且无盐沉积的新纪录。太阳能光热系统,力诺瑞特中温产品 -- 钛金管太阳能中温集热器,将水的温度提升到沸点以上,集热温度达150℃,弥补国际空白。其三层吸收层结构使集热管的吸收比高达96%以上,抗老化程度提高30-40%。光催化与光热转换一体化,南加州大学开发的氮化钛基光热材料,通过表面氨基修饰,首次实现太阳能驱动的CO₂捕获/释放循环。该材料在模拟烟气流中捕获容量达45.9 mg/g,太阳光聚焦驱动下80秒内释放24%被捕集CO₂,5次循环后容量保持率>95%。

透明导电电极:钛合金薄膜可以制成透明导电电极,用于太阳能电池的前导电极。这种导电电极具有良好的光学透明性和电导率,能够有效地收集和传输太阳能电池板上的电荷,提高转换效率。

钙钛矿电池封装:用钛箔透光率高且封装性能稳定,能保证电池长期高效发电。

钛在核能领域应用

在核反应堆冷却系统中,钛合金制造的蒸汽发生器传热管与主泵密封件展现惊人性能。其耐辐射、抗腐蚀特性可抵御500℃高温液态金属的侵蚀,在福岛核电站事故后,新型钛锆钼合金管道系统更被证实可在极端事故工况下维持结构完整性。中国"华龙一号"反应堆中,钛合金构件占比提升至12%,使设备寿命周期延长至60年。

钛在海洋能源、风电领域应用

海洋能源领域:

征服极端环境在南海981钻井平台,钛铝钒合金立管系统可抵御1500米深海的超高压强与H2S腐蚀。英国Swansea湾潮汐电站采用全钛水轮机,叶片抗空蚀性能提升300%。更引人注目的是,中船重工研发的钛镍记忆合金海浪发电装置,将波浪能转换效率提升至51%,创造了行业新标杆。

在风能领域,

钛可作为海上风电配套储能设备的支架、外壳等结构部件,风力发电设备的叶片和塔架需要承受极端的风压和环境变化,而钛合金凭借其轻量化和高强度的特点,成为制造关键部件的理想选择。使用钛材料的风机不仅可以提升发电效率,还能有效降低运行噪音和维护成本。

未来,要在低成本研发、功能化改性与一体化成型等方面努力,通过合金配方优化和生产工艺改进,降低钛材料成本,扩大在新能源领域的普及度;研发高导电、高导热的钛基复合材料,适配锂电池、燃料电池的高效能需求;利用3D打印、精密锻造技术,实现钛合金部件一体化制造,提升新能源装备的集成度,持续拓展钛材料在新能源领域的应用深度与广度。

钛,正以轻量化、超长寿命和极限耐蚀的三重优势,打通氢能制储用、锂电快充长循环、光伏高效长寿的任督二脉。当绿电需要更轻更强的骨骼,当氢气渴望更安全的怀抱,钛便从航空殿堂走向能源战场,成为零碳技术跃迁的关键钥匙。

未来,随着钛材成本继续下探与循环回收闭环成型,这颗“太空金属”将在地球每个角落持续释放能量——让氢车日行千里、锂电循环万次、光伏电站屹立百年、太阳能板遍布屋顶,为人类碳中和终点线提供最后也是最强的一棒加速。随着新能源产业的蓬勃发展,钛的应用前景必将更加广阔,为构建可持续发展的未来贡献不可替代的力量。

来源:回佳Echo