液晶面板关键材料——偏光片的全面解析与应用探索

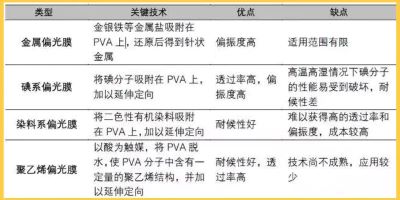

1、偏光片的工作原理

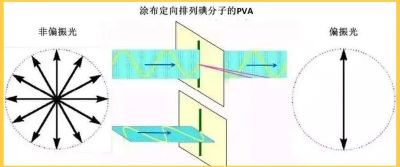

偏光片,也被称为偏振光片,是一种能够控制特定光束偏振方向的关键元件。当自然光穿过偏光片时,其振动方向与偏光片透过轴垂直的部分会被吸收,而仅允许振动方向与透过轴平行的偏振光通过。

在液晶显示模组中,两张偏光片分别被贴在玻璃基板的两侧。下偏光片的主要功能是将背光源产生的光线转换为偏振光,而上偏光片则负责解析经过液晶电调制后的偏振光,进而产生明暗对比,从而形成显示画面。液晶显示模组的成像过程离不开偏振光,若缺少任何一张偏光片,液晶显示模组将无法正常显示图像。

液晶显示模组的基本结构可参考下图:

2、偏光片的基本结构

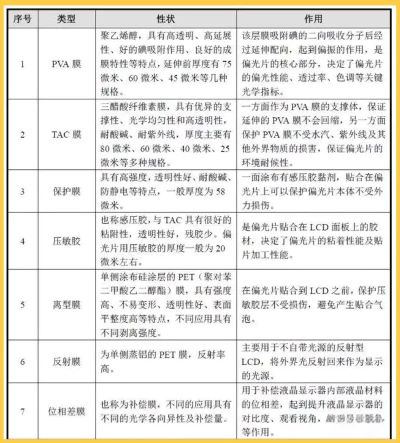

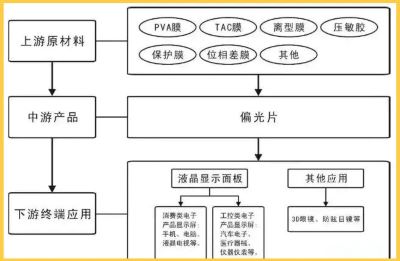

偏光片是由多种复合材料精心制成的,主要包括PVA膜、TAC膜、保护膜、离型膜以及压敏胶等。其基本结构如下图中所示:

偏光片的核心膜材是PVA膜,它负责偏振作用。经过染色后,PVA膜会吸附具有二向吸收功能的碘分子。通过拉伸,这些碘分子在PVA膜上形成有序的排列,从而创造出具有均匀二向吸收性能的偏光膜。特别值得一提的是,该偏光膜的透过轴与拉伸的方向保持垂直。此外,构成偏光片的其他主要膜材,如TAC膜、保护膜、离型膜以及压敏胶,各自都具备独特特性与关键作用。

LCD面板的优异特性与偏光片的高质量密不可分。偏光片作为LCD面板的关键组成部分,其质量直接影响到LCD面板的性能表现。

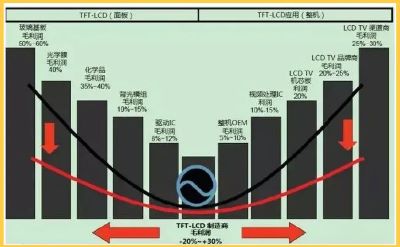

在偏光片的原料成本构成中,PVA膜和TAC膜的成本占据主导地位,尤其是TAC膜,其成本占比高达约50%,而PVA膜则约占12%。这显示出偏光片在显示产业链中具有相对较高的利润空间。

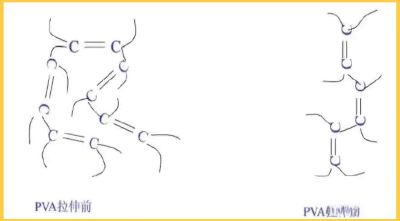

PVA膜,作为实现偏光功能的关键材料,其全称是聚乙烯醇薄膜。这种薄膜主要由碳、氢、氧等轻原子构成,因此具有出色的透光性和延展性。在染色槽中经过染色处理后,PVA膜的表面会均匀地聚集一层碘分子(或染料分子)。原本未经处理的PVA分子链是杂乱无章的,这导致吸附在其上的碘分子(或染料分子)也是无序的。然而,当PVA膜受到外力拉伸时,其分子链会沿着外力方向有序排列,同时碘分子(或染料分子)也会呈现出有序的分布。正是这种有序的分布赋予了PVA膜偏光的功能。

PVA膜在拉伸过程中,其分子链会沿着拉伸方向有序地排列,同时,碘分子也会随之呈现出有序的分布。这种有序的排列正是PVA膜实现偏光功能的关键。

在碘分子(或染料分子)平行排列的状态下,它们之间会形成一系列相互平行的间隙。这些间隙具有选择性,允许那些偏振方向与碘分子(或染料分子)排布方向一致的光束通过,同时阻止其他偏振方向的光束。通过这一过程,原本的非偏振光被有效地过滤成为具有特定偏振方向的光束。

在碘分子(或染料分子)平行排列的状态下,它们之间会形成一系列相互平行的间隙。这些间隙具有选择性,允许那些偏振方向与碘分子(或染料分子)排布方向一致的光束通过,同时阻止其他偏振方向的光束。通过这一过程,原本的非偏振光被有效地过滤成为具有特定偏振方向的光束。

在偏光片的制造过程中,PVA膜的延伸是一个至关重要的环节。根据PVA膜的不同延伸方法,偏光片生产可分为两大类:干法制造和湿法制造。干法制造涉及在高温蒸汽环境中对PVA膜进行延伸,而湿法制造则是在特定配比的液体中实现PVA膜的延伸。目前,湿法生产因其能够获得均匀性好、耐久性强的PVA膜,已成为多数偏光片生产厂家的首选工艺。

在偏光片的制造过程中,PVA膜的延伸是不可或缺的一环。理论上,成品偏光片的面积应与PVA膜的面积完全相等。然而,由于在制造过程中需要对PVA膜进行预处理延伸,因此实际生产中,每平方米偏光片大约需要消耗0.5平方米的PVA膜。

目前,我国PVA膜市场主要受到日本可乐丽的垄断,而可乐丽同时也是全球高端PVA树脂原料的重要供应者之一。其垄断地位得益于其一体化的生产体系,能够从生产高端PVA树脂开始,延伸到偏光片用PVA膜的生产,再到PVA膜的表面处理。据统计,可乐丽目前全球PVA树脂供应量占比高达40%,而偏光片用PVA膜的供应量更是高达80%。

此外,TAC膜在偏光片制造中也是不可或缺的原材料。TAC(Triacetate cellulose)膜,即三醋酸纤维薄膜,经过一系列工艺处理后,具有优异的光均匀性、透明度以及耐酸碱和耐紫外线性能。

偏光片生产所使用的TAC薄膜,品质要求极为严格。在生产过程中,必须精准控制各项参数,以确保最终产品具备高平整度、卓越的力学性能和光学性能。市场上常见的TAC薄膜厚度规格包括40μm、50μm、57μm和80μm,其中50μm和80μm规格的产品最为受欢迎。

TAC膜在偏光片生产中扮演着关键角色,可分为两大类:光板TAC膜和TAC功能膜。前者是未经表面处理或附加膜层的TAC基膜,而后者则经过涂布、溅射等工艺处理,赋予了不同的功能。

根据终端应用需求,常见的表面处理方式有防眩处理(AG)、防眩+低反射处理(AG+LR)、透明硬化+低反射处理(CHC+LR)、透明硬化处理(CHC)以及防反射处理(AR)等。例如,CHC处理多用于可触摸的移动电子设备上,以满足其特定的需求。目前,这些先进的表面处理技术已广泛应用于各类电子产品中。

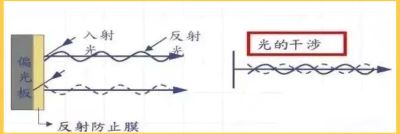

上述所提及的多数表面处理技术,其核心在于在原始的光板TAC膜上覆盖一层具备特定功能的新型膜层。以AR处理为例,其通过在TAC膜表面覆盖一层特殊物质,利用光线干涉原理来消除反射。而AG处理则旨在解决光线过度集中的问题,通过在光板TAC膜上涂覆一层具有凹凸不平纹理的膜层,使光线能够更加均匀地分散。这些技术都显著提升了TAC薄膜的性能,满足了不同终端产品的应用需求。

经过AG处理后的TAC膜,无论从哪个角度观察,都能确保均匀的光线进入视线,从而有效解决了光线过度集中的问题。

对每张LCD面板而言,需要配备两张偏光片,而每张偏光片的制作则离不开两张TAC膜,这意味着每张LCD面板总共需要四张TAC膜。值得注意的是,TAC功能膜通常只被应用于LCD面板的最外层。

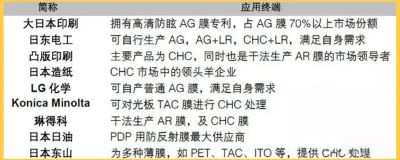

市场上,多数TAC膜供应商,如日本Fujifilm、Konica Minolta、日本造纸,以及台湾新光合成纤维和韩国晓星等,都同时提供光板TAC膜和TAC功能膜。此外,也有部分企业选择采购光板TAC膜,并通过表面处理来满足特定需求,如大日本印刷、toppan印刷、琳得科和日本东山等。另外,还有一些偏光片生产企业,例如LG化学和日东电工,它们自身便具备对TAC膜进行表面处理的能力,从而能更好地满足自身的生产需求。总的来说,光板TAC的表面处理工作可以由TAC制造商、涂布企业或偏光片制造商来完成。

虽然多家企业,包括光板TAC膜生产商、涂布企业以及偏光片生产企业,都具备一定的TAC膜表面处理能力,但它们在技术上各自有所长。例如,大日本印刷在高清防眩AG膜领域处于领先地位,占据了超过70%的市场份额;而凸版印刷和日本造纸则以其CHC处理技术闻名,同时,凸版印刷还是干法生产AR膜的佼佼者。

此外,某些偏光片企业,如LG化学,能够自产AG膜,但其他类型的表面处理技术尚在发展中。然而,像力特光电以及国内的盛波光电、三利谱等企业,目前尚未掌握TAC膜的表面处理技术。由于表面处理技术在行业内传播较慢,因此,拥有不同TAC膜处理技术的企业在市场上各具特色。

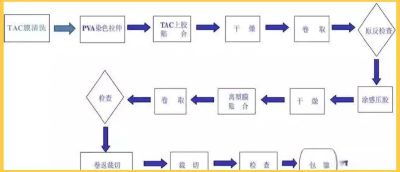

TAC膜清洗与PVA膜延伸复合:偏光片生产的两大关键环节,在偏光片的制造过程中,TAC膜的清洗和PVA膜的延伸复合是不可或缺的核心步骤。这两个环节不仅影响着偏光片的最终质量,还决定了产品的性能和市场竞争力。因此,掌握并优化这两个步骤,对于偏光片生产企业而言至关重要。

碘系生产技术与湿法拉伸工艺流程

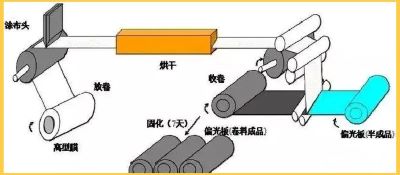

在偏光片制造的前工序中,主要涉及TAC膜的预处理以及PVA膜的延伸与复合。TAC膜经过碱液处理后,通过水洗槽清除残留碱液,并烘干收卷。这一制程旨在降低TAC膜的接触角,从而促进其与PVA膜的顺畅贴合。

3、PVA膜的延伸与复合工艺

在偏光片制造的流程中,PVA膜的延伸和复合是关键步骤。首先,经过纯水膨润的PVA膜被浸入染色槽中,这里碘分子会二向吸收并附着在PVA膜上。随后,膜片会经过延伸槽,在那里碘分子会受到拉伸取向的作用。烘干后的PVA膜,再与经过预处理的TAC膜进行复合,最终形成偏光膜。

中工序(涂布与复合生产线)详解

中工序是涂布压敏胶并复合其他膜材的重要环节。在此,压敏胶被均匀涂布在离型膜上,随后进入烘箱去除水分。烘烤完成的膜片再与前工序制得的偏光膜贴合,并经过收卷和恒温固化,以增强其粘合度。根据产品特性,有时还需与其他光学薄膜进行复合。

4、后工序(裁切生产线)详解

经过中工序的固化处理后,偏光片已具备所需的粘合度。接下来,这些偏光片将被送至后工序进行裁切,以符合特定尺寸要求。裁切过程中,还会同步进行磨边、清洁、检验及包装等工序,以确保最终产品的质量与性能。

5、偏光片的关键特性与使用领域

偏光片,作为液晶显示技术中的核心组件,其性能指标涵盖了光学特性、机械性能以及可靠性等多个方面。光学特性,诸如透过率、偏振度和色调等参数,直接决定了偏光片在液晶显示中的效果。而机械性能,包括偏光片的翘曲度和偏光片压敏胶的粘结强度等,则关系到产品的稳定性和使用寿命。此外,可靠性作为衡量偏光片耐久性的重要指标,通过在高温、低温、高温高湿等环境下进行长时间测试,来评估其外观和光学性能的变化情况。了解这些关键特性,有助于我们更好地理解偏光片在液晶显示及其他光电领域中的应用价值。

来源:涂镀君 功能膜材料应用